应用背景

工件表面质量的严格检验一直以来都是工件生产过程中不可或缺的一个环节,在实际生产过程中,表面缺陷检测仍多借助于传统人工目视检测方法,但是该方法存在检测率低,成本高和速度慢等缺点。因此,为了获得良好表面质量的工件产品,需要对表面缺陷进行高效、高精度的检测和识别。近几年来,计算机技术的迅速发展使得深度学习在工业检测上的应用越来越多,企业希望通过该技术,对自动化产线上的工件产品进行质量检测,并且逐渐替代人工目视检测。为满足工件表面质量检测的需求,开发了基于深度学习的工件表面缺陷检测系统。

项目难点

由于钢板零件铆接是一次次冲压实现的,冲压头不可避免地会存在迟钝的情况、方向位置也可能出现不同程度歪斜,导致缺陷的样式千变万化。

1.检测目标小,在人工目测过程中,受主观影响,一些较浅的接印也算作合格。

2.各合格铆接图不完全相同,普通视觉检测识别不灵活,容易产生误判。

需要解决的问题

在钢板的铆接加工环节中,生产工艺特别精细,需要几台机器协同操作,其中一个重要环节就是利用高清摄像头捕获图像并对其进行缺陷检测。

铣床加工的金属表面存在缺陷区域与背景分离不明显的特点,传统缺陷检测算法存在局限性。因此,提出了应用于工件表面缺陷检测的算法来有效的实现缺陷检测。其次,在检测镀锌钢板零件铆接是否存在缺陷之后,为了便于后续的加工处理,需要对缺陷类型进行分类标注。

不良类别

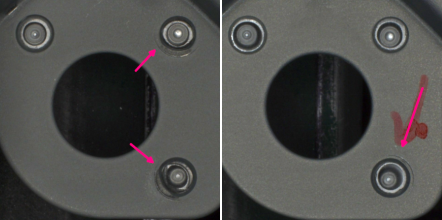

铆坏 铆接印

未铆死 漏铆

解决方案

使用FOXKPC工业平板电脑,搭配工业相机、工业镜头、IO控制盒以及FOXKPC深度学习检测软件对工件表面进行缺陷检测。系统通过图像采集装置对工件表面进行图像捕获,经由捕获终端预处理后,上传至处理计算机。处理计算机将对识别到的图像进行识别,并把检测结果发布到显示终端,使得工件表面的状态得到直观展示。

合格接印图

FOXKPC深度学习检测软件

产品优势

1. 产品检测效率高,适应性强。

2. 实现检测状态实时采集,数据可靠传输。

3. 对产品表面缺陷进行准确、快速地识别。